МК в Саратове

Новаторы со стажем

Двадцать лет АО «Биоамид» разрабатывает удивительные технологии, на которые растёт спрос в России и за рубежом

Уникальное предприятие было создано на базе закрывшегося в 1996 г. Саратовского НИИ биокатализа и спустя двадцать лет по праву считается одной из самых успешных и перспективных компаний в регионе. Само название «Биоамид» своего рода шифр, означающий не что иное, как биокаталитический способ получения акриламида. Ведь именно учёные, разработавшие эту технологию, иначе называемую «холодным синтезом», составили костяк предприятия, которое вот уже два десятка лет ведёт активную научную деятельность и внедряет свои разработки по всему миру.

Впрочем, по словам руководителя АО «Биоамид» Сергея ВОРОНИНА, коллективу предприятия впору отмечать не 20-, а 30-летие: ведь именно тридцать лет Сергей Петрович и его коллеги и единомышленники потратили на то, чтобы разгадать механизм трёх химических реакций, важность которых — для успеха самого предприятия и развития самых разных отраслей отечественной экономики — трудно переоценить.

Синтез науки и оптимизма

22 декабря 1986 г. Сергей Воронин возглавил саратовский филиал ГосНИИгенетики. Последние годы существования Советского Союза, когда страна стремительно менялась, Сергей Петрович вспоминает как пору сотрудничества со светилами отечественной науки и решения амбициозных задач: «В люди нас выводил Владимир Георгиевич ДЕБАБОВ. Он был в то время членом-корреспондентом РАН и академиком Россельхозакадемии. Своей первой Ленинской премии в составе большой группы учёных он был удостоен за революционный способ получения интерферона, того самого, который по сей день широко применяется для борьбы с вирусными инфекциями».

Директор «Биоамида» напомнил, что раньше белок интерферон умели получать только из донорской крови и для выработки сколь-нибудь ощутимого количества интерферона нужны были тонны крови. Группа учёных, в составе которых работал академик Дебабов, расшифровала белок интерферон. Если уж совсем адаптировать революционную технологию для обывательского понимания: специалисты установили последовательность аминокислот и нуклеотидов, нашли ген интерферона в человеческой клетке и поместили его в такую хорошо известную бактерию, как кишечная палочка. И последняя начала производить интерферон. До сих пор весь мир получает интерферон именно таким способом.

Идея сделать биокаталитический акриламид тоже принадлежит Владимиру Дебабову, утверждает Сергей Воронин: «В успехе предприятия огромную роль играет правильно поставленная задача. Можно сформулировать её некорректно, в итоге потратить время, деньги и не добиться результата. А Дебабов ещё в 1987 году озадачил, заинтриговал, можно даже сказать, бросил вызов: «Ты ведь химик! Японцы ведь сделали, значит, и ты сможешь». И мы принялись за работу». Сергей Воронин вспоминает, что для этого ему потребовалось синхронизировать усилия трёх институтов и четырёх заводов — и головного института ГосНИИгенетики, и его саратовского филиала, и Саратовского НИИ полимеров, а также предприятий в Березняках, в Перми, саратовского «Нитрона» и пензенского «Биосинтеза».

Разработчикам удалось совершить подлинный прорыв: новая технология не имела ничего общего с традиционным, чисто химическим, способом получения акриламида. Химики для этого обрабатывали акрилонитрил (НАК; к слову, это основной продукт Саратоворгсинтеза) концентрированной серной кислотой при температуре 100 градусов. В результате получался сульфат акриламида. А потом этот сульфат нейтрализовывали аммиачной водой, в результате получался раствор акриламида и сульфат аммония, который полимеризовали в виде 7% геля и в таком виде развозили по всей стране. Оказалось, что природа способна на большее: фермент, находящийся в живой клетке, синтезировал нужное вещество при комнатной температуре в водном растворе — не щелочном и не кислом. «Мы просто взяли это природное явление и распространили его на крупнотоннажные химические процессы», — говорит Сергей Петрович.

До саратовских учёных подобную технологию разработали только японцы. Сергей Петрович объяснил, что главное отличие двух технологий — в используемом штамме: «Японцы выделили свой штамм из французского, а французы, в свою очередь, нашли его в вишнёвом саду, где почва была усыпана вишнёвыми косточками. Там и обитал микроб, способный видоизменять выделяемый косточками гликозид, содержащий нитрильную группу, как и в акрилонитриле. А мы свой штамм нашли на территории Саратоворгсинтеза. На самом деле, конечно, поиск нужного штамма занял длительное время. Наши сотрудники неоднократно ездили на предприятие, брали смывы с пола, с оборудования, изучали сточные воды производства НАКа. И настойчивость учёных была вознаграждена. Мы свой штамм нашли в том месте, где на землю хоть и редко, но попадал акрилонитрил».

Конкуренция как катализатор

Сегодня биокатализ — главное направление изыскательской деятельности Сергея Воронина и возглавляемого им предприятия. Заставляющее, по признанию учёного, задумываться об истоках жизни на Земле: «Живая клетка, на мой взгляд, не могла энтропийно образоваться из органических молекул. Представьте, внутри ансамбль химических превращений, он должен быть абсолютно сбалансированным, потому что перерасход одного и накопление другого — это уже дисбаланс. И тут вся гармония остановится. Человек такого придумать не мог». Зато избранным, включая команду «Био-

амида», удалось проникнуть в самую суть тонкого природного процесса, за что в 1995 г. предприятие получило свою первую премию Правительства Российской Федерации в области науки и техники («Биотехнология получения акриламида»). Сергей Воронин называет эту технологию «локомотивом, который по сей день тянет предприятие». А предприятие, в свою очередь, совершенствует технологию.

С 1993-го по 2000-й г. было произведено около 50 тыс. тонн полиакриламида по технологии первого поколения в виде 7% геля. С 2000-го на российско-германском предприятии «Москва-Штокхаузен-Пермь» (ныне американское предприятие ЗАО «Соленис Технолоджис МСП») запущена технология получения уже 40%-ных растворов акриламида для производства сухих полимеров.

«В 2009 году в Италии, в 2010-м в Германии и в 2013-м в США были запущены предприятия по нашей технологии. В декабре уходящего 2016 года будет отправлена первая партия биокатализатора в Великобританию. За 16 лет на всех предприятиях, использующих наши технологию и катализатор, произведено 190 тысяч тонн акрил-амида», — поделился самыми свежими данными руководитель АО «Биоамид».

Буквально в мае этого года на территории нашей области был заложен первый камень очередного предприятия нефтехимического гиганта SNF. СМИ рассказали о нём как об уникальном инновационном производстве, где будет работать передовая технология получения акриламида. Кстати, SNF купил японскую технологию. А в это время пермское предприятие, с которым «Биоамид» работает 16 лет и куда поставляет свой биокатализатор, удвоило мощности.

В телеинтервью представитель «Соленис Технолоджис» подчеркнул, что сотрудничество с «Биоамидом» давно переросло отношения по формуле «покупатель — продавец». И выкристаллизовалось в проверенное временем партнёрство, подлинную дружбу, которая позволяет обеим сторонам развиваться, двигаться вперёд и работать, без преувеличения, на мировом уровне.

По оценкам признанных экспертов, саратовская технология биокатализа, как минимум, не уступает японской, даже превосходит её. Вдобавок она ощутимо дешевле. Не случайно её разработчик, АО «Биоамид», интегрирован в производственную цепочку четырёх крупных предприятий в США, Англии и Италии. Германия и Южная Корея также используют разработки саратовских учёных.

«Разработанную технологию мы по лицензионному договору передаём партнёрам — сначала они вносят фиксированный платёж, а потом, в зависимости от объёмов производства, платят роялти. Патент работает двадцать лет. Поэтому технологии первого и второго поколения уже не имеют патентной защиты, ими могут воспользоваться все желающие — правда, для этого нужно уметь делать биокатализатор», — улыбается Сергей Петрович.

За все двадцать лет технология получения биокатализатора непрерывно совершенствуется. В результате снижается себестоимость производства. А концентрация получаемых растворов биокатализатора — растёт.

Большой победой и вторым (по срокам разработки, а не по важности!) биокаталитическим процессом для химической промышленности Сергей Воронин считает разработку «Биоамидом» собственной технологии получения акриловой кислоты. Саратовские учёные сделали её первыми в мире!

Сегодня технология биокатализа акриловой кислоты отработана и запатентована. «Этот процесс мы разработали и довели до промышленного внедрения первые в мире. Лицензию на него в 2006 году купила американская «Ашленд Дойчланд ГмбХ». За 10 лет произведено около 1500 тонн продукта», — привёл цифры глава АО.

Технологии для жизни

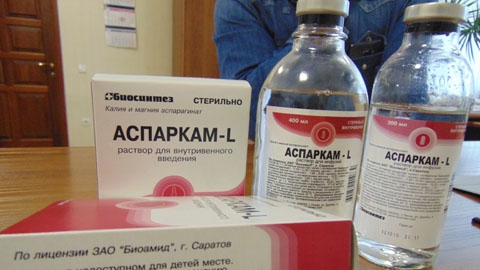

Разработки саратовских учёных понятны и востребованы не только пулом наукоёмких производств в РФ и на Западе. Их в прямом смысле можно потрогать, ощутить на себе. И речь в первую очередь о технологии производства жизненно важного кардиопрепарата аспаркам. Ещё со времён СССР он входит в перечень жизненно важных медикаментов. Правда, в ту пору аспаркам получали чисто химическим способом. Однако «Биоамид» доказал, что биокатализ применим и в фармакологии. И более того, предпочтителен.

«В Советском Союзе в 80-е попытались осуществить крупный и весьма амбициозный проект: сделать свой аспартам — заменитель сахара, который в тысячу раз слаще его при почти нулевой калорийности. В составе аспартама всего две аминокислоты, одна из которых — L-аспарагиновая. Подключили три института и три завода для того, чтобы получить необходимый штамм и разработать технологию получения L-аспарагиновой кислоты. Штамм сделали, а вот технологию — нет. Дело в том, что клетки, обеспечивающие био-катализ кислоты, в процессе лопались, и отделить их от раствора получаемой кислоты было возможно только при помощи центрифуги с оборотами не менее 8 тыс. оборотов в минуту. Лаборатории такими располагают, а промышленных столь «оборотистых» центрифуг не существует. А тут ещё последние годы Советского Союза, в общем, штамм лёг на полку в ГосНИИгенетики. Эту историю я рассказал своим знакомым — опытным медикам, а главное, неравнодушным людям, когда сам лежал в Саратовском НИИ кардиологии. Помню, как замдиректора НИИ Юрий ШИГИН послушал-послушал и пришёл ко мне с толстым красным справочником Видаля, где написано, что калиевая и магниевая соль аспарагиновой кислоты — это и есть аспаркам, известный также под торговой маркой «Панангин», — и как только стало возможно, Сергей Воронин вновь приехал к академику Дебабову. За штаммом.

«Возникла идея: почему бы нам не сделать с его помощью столь нужный лекарственный препарат? Тем более он будет заведомо лучше импортных аналогов. Ведь зарубежные производители используют аспарагиновую кислоту, полученную химическим путём. В итоге в ней присутствуют два изомера — один природной конфигурации и второй — который в природе не встречается. Получается, что в таком химическом ансамбле только половина целевого продукта, а вторая половина мало того что неэффективна, потому что ни с чем не взаимодействует и ни во что не превращается, так её ещё потом и из организма вывести надо», — объяснил Сергей Петрович.

Аспаркам — хорошо зарекомендовавший себя препарат, и только в Союзе его делали 12 фармацевтических заводов. Отечественные предприятия производили аспаркам только в форме таблеток. «Биоамид» не ставил перед собой задачи сделать таблетку. Предприятие изготовило растворы для инъекций и инфузий. Причём именно за счёт того, что препарат получили биокаталитически, он не нуждался в многократных и дорогостоящих этапах очистки. «Это был наш первый проект, который мы осуществили при поддержке Фонда Бортника. А всего у нас совместных с фондом программ уже семь. А впервые мы заходили вот как раз с технологией производства аспарагиновой кислоты, и когда впервые сотрудничаешь с фондом, средства выделяют совсем небольшие.

Однажды на проходившей в Волгоградском медуниверситете встрече с Татьяной ГОЛИКОВОЙ, тогда — министром здравоохранения РФ, я предложил ей угадать, сколько потратило государство на создание этого важнейшего импортозамещающего препарата. И был уверен, что угадать не получится ни с первой попытки, ни со второй, ни с десятой. А потратило государство лишь выделенные нам через фонд 750 тысяч рублей. А всё остальное, включая клинические исследования, мы проводили за средства, которые зарабатывали сами».

Премикс для экономики

В копилке «Биоамида» ещё одна престижная премия — имени А.Н. Косыгина — за большие достижения в решении проблем развития экономики России. Аграрная отрасль, а если точнее, то животноводческий комплекс Саратовской области, всё активнее использует разработки инновационного предприятия.

«К этим разработкам меня подтолкнуло знакомство с крупным предпринимателем, чей бизнес был связан с поставками, а потом и производством кормов и премиксов. В премиксах необходимо наличие семи важных микроэлементов: пяти металлов, включая железо, марганец, медь, кобальт, цинк, а также двух неметаллов — йода и селена. Раньше они давались в корма в лучшем случае в виде сульфатов — солей серной кислоты. А это абсолютно чуждые живой природе вещества. Усваиваются они совершенно незначительно, а основная масса идёт транзитом через организм животного и становится отходами. Мы поставили задачу получить премиксы с оптимальным содержанием микроэлементов, а значит, по оптимальной цене», — объяснил глава «Биоамида».

К тому моменту американцы, а потом немцы и швейцарцы уже стали делать так называемые хеллатные соединения на фоне аминокислот. Все аминокислоты способны хеллатировать, то есть удерживать, точно клешнями, атом металла. Разница лишь в том, что американцы «рубят» на составляющие — разные аминокислоты и пептиды — соевый белок, а их немецкие и швейцарские коллеги предпочитают использовать вполне конкретную аминокислоту — глицин.

«Волгоградские учёные поставили грандиозный эксперимент. Они взяли и протестировали 23 субстанции, содержащие магний, — оксиды, сульфаты, неорганические и органические кислоты, — причём выровненные по содержанию в них магния. Так вот, эти вещества вводили подопытным животным, из организма которых магний был «вымыт» до критических значений. Оказалось, что быстрее всего уровень магния в эритроцитах крови восстанавливает препарат магния на основе L-аспаргиновой кислоты. Стало очевидно, что и в России пора производить собственный органический микроэлементный комплекс. Я подумал, почему бы не сделать его на основе аспарагината», — вспоминает Сергей Воронин.

Вместе с этой идеей возникла и другая — пересмотреть прежние соотношения и концентрации микроэлементов в биодобавке. Особенно марганца. Именно его раньше в премиксы добавляли изрядно, больше всех прочих микроэлементов, а всё потому, что усваивался он организмом животного в объеме 5%. С учётом того, что из тогда ещё разрабатываемых «Биоамидом» минеральных комплексов марганец, как и остальные вещества, должен был усваиваться на 100%, решено было сократить содержание минеральных веществ в опытном премиксе в 10-15 раз.

В 2008 г. на базе Института птицеводства РФ был поставлен эксперимент: несколько групп цыплят-бройлеров кормили с использованием неорганических и органических микроэлементных комплексов с разным содержанием и различной биодоступностью марганца. Цыплята, получавшие в виде добавки к рациону разработку «Биоамида» — препарат на основе L-аспарагиновой кислоты со сниженным в разы по сравнению с неорганическими «присадками» содержанием марганца, — весили в среднем на 18% больше цыплят, которых растили и кормили «традиционным» образом.

Подобный результат убедительно доказал высокую биодоступность микроэлементов в соединении на основе L-аспарагиновой кислоты. И убедил коллектив АО «Биоамид» в перспективности разработки необходимых для животноводческой отрасли премиксов. Сегодня уже 5 из 13 птицефабрик области перешли на премикс, содержащий микроэлементный комплекс «Биоамида».

Кроме того, разработанным «Биоамидом» биоконсервантом животноводческие хозяйства региона обрабатывают зелёную массу перед закладкой в качестве силоса и сенажа, а также консервируют дроблёное зерно, которое запасают на корм животным.

…Под занавес встречи с руководителем АО «Биоамид» «МК» в Саратове» задал Сергею Воронину нескромный вопрос: как так получилось, что предприятие, которое проводит такую масштабную научно-исследовательскую работу, внедряет свои технологии пре-имущественно на других заводах и комбинатах? За три года до своего юбилея «Биоамид» прирос дополнительной производственной площадкой — она оборудована на месте бывшего ацетиленового цеха Саратоворгсинтеза. Да и прежние мощности — административный корпус и лаборатории — пережили капитальный ремонт.

Последние новости

09:19 Заморозки ожидаются в Саратовской области

09:00 На Пасху в Саратов прибудет Благодатный огонь- 08:16 Смертельное ДТП под Саратовом: водитель был пьян и без прав

- 08:00 В Саратовской области выявили уникальные особенности у трех домов

- 07:46 В Саратове остановилось движение двух троллейбусных маршрутов

- 07:01

Велосипедист попал в больницу после ДТП на 3-й Дачной в Саратове

Велосипедист попал в больницу после ДТП на 3-й Дачной в Саратове

- 06:00 В Саратове пасмурно

- вчера 16:00 На саратовских дачах ограбили женщину

- вчера 15:16 В Озинках иногородний рецидивист угнал и продал иномарку

вчера 14:30 Минздав рассказал саратовцам о путях заражения геморрагической лихорадкой

- загрузить еще